コンプレッサの省エネ対策

一般的に、コンプレッサは工場電気代の約20〜30%を占めています。特にエアーブローはエアーの消費量が多く、省エネの対象になります。安定稼働は生産活動に不可欠ですが、同時に大きな電力消費源であることも事実です。コンプレッサの消費電力を削減することが、工場全体の省エネ化、そしてコスト削減に大きく貢献します。

コンプレッサの省エネ対策に繋がる換気・室温

コンプレッサは、工場の動力源として欠かせない存在ですが、稼働時に発生する熱が問題となることがあります。 室温が高い状態での運転は、コンプレッサの効率を低下させ、消費電力の増加に直結します。これを防ぐためには、適切な換気を行い、コンプレッサ室の温度を適切に保つことが重要です。

・温度測定の徹底: 定期的に機械室の温度を測定し、メーカーが推奨する温度範囲内に収まっているかを確認します。

・換気システムの強化: 換気扇の増設や、より強力な換気扇への交換を検討します。

・空調設備の導入: 場合によっては、空調設備を導入し、室温を一定に保つことも有効です。

・断熱対策: コンプレッサ室の壁や天井に断熱材を施し、外気温の影響を受けにくくする。

コンプレッサの省エネ対策に繋がる手軽にできるフィルター掃除

コンプレッサの吸気口に設置されているフィルターは、空気中の塵埃を取り除き、コンプレッサ内部の摩耗や損傷を防ぐ役割を担っています。 しかし、フィルターが目詰まりすると、吸気抵抗が増加し、コンプレッサの負荷が大きくなり、消費電力が増加してしまいます。 定期的なフィルター清掃は、最も手軽にできる省エネ対策の一つと言えるでしょう。 清掃頻度は、使用環境やフィルターの種類によって異なりますが、少なくとも月に1回は点検し、必要に応じて清掃を実施しましょう。

コンプレッサの省エネ対策に繋がる台数制御

工場の稼働状況に合わせて、コンプレッサの運転台数を調整することは、省エネに大きく貢献します。 例えば、生産量が減少する夜間や休日には、稼働台数を減らすことで、無駄な電力消費を抑えることができます。

また、インバータ制御を搭載したコンプレッサを導入することで、エア需要に応じて回転数を自動調整し、よりきめ細やかな省エネ運転が可能になります。

さらに、複数のコンプレッサを連携させることで、1台が故障した場合でも、他のコンプレッサが自動的に稼働し、生産ラインの停止を防ぐことができます。

エア漏れ対策

コンプレッサの運転方法見直しによるエア漏れ対策

コンプレッサの運転方法を見直すことも、省エネにつながります。 例えば、圧力設定を見直すことで、消費電力を抑えることができます。 必要以上に高い圧力で運転している場合は、圧力設定を下げることで、省エネ効果が期待できます。 また、コンプレッサの運転時間を減らすことも有効です。

例えば、夜間や休日など、エアの使用量が少ない時間帯は、コンプレッサを停止させることで、無駄な電力消費を抑えることができます。 さらに、エアの使用量に応じて、コンプレッサの運転台数を調整することも重要です。 エアの使用量が少ない場合は、1台のコンプレッサで運転することで、省エネ効果が期待できます。

エア漏れ診断による省エネ対策

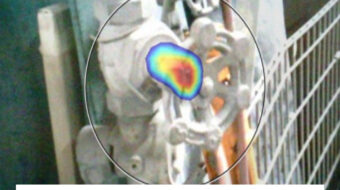

エア漏れは、目に見えにくいエネルギーロスですが、工場全体の消費電力に大きく影響します。 配管の接続部やエア機器からの微細なエア漏れでも、年間で考えると莫大な損失になる可能性があります。 エア漏れ対策は、省エネだけでなく、CO2排出量削減にも貢献する重要な取り組みです。

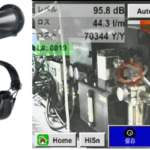

定期的な点検を実施し、エア漏れ箇所を早期に発見・修理することで、エネルギーコストの削減と環境負荷の低減を両立させることができます。 エア漏れ検知器などの専用工具を活用すれば、より効率的にエア漏れ箇所を特定できます。

エアマネジメントシステムでの省エネ対策

エアマネジメントシステムは、工場における圧縮空気の効率的な管理を目的としたシステムです。圧縮空気は製造業で重要なエネルギー源である一方、エア漏れや無駄な使用によって大きなエネルギー損失を招くことがあります。エアマネジメントシステムでは、エア漏れの見える化や空気圧の最適化を実現し、エネルギー消費を削減します。

また、リアルタイムでのモニタリングや分析機能により、圧縮空気システムの効率を向上させ、全体的な省エネ効果を最大化します。導入により、ランニングコストの削減と環境負荷の低減が可能です。

当社ではエアマネジメントシステムを取り扱っており、設備待機(生産停止時)の状態を監視し、自動で低圧化不要なエア消費を削減することができます。最大62%削減実績がございます。

コンプレッサ関連の施工事例

コンプレッサのエアードライヤーの補修工事

施工前

施工後

工場のバックアップ用コンプレッサーのエアドライヤー故障に伴い、他拠点のエアドライヤーを再利用する設置工事を行いました。限られた設置スペースを考慮し、事前の現場確認で配管ルートを決定。

既設機はドライヤー内蔵型だったため、新たな配管をIN/OUT側に設置し、ドレン配管、電源接続、塗装作業を実施しました。お客様立会いのもと試運転を行い、コンプレッサーとエアドライヤーの正常動作を確認し、作業完了しました。

工場エアの省エネ対策ならお任せください

工場でのコンプレッサー電気使用量は約20~30%を占めます。保全メンテナンスの達人を運営している、株式会社丸越では、工場エアの省エネ対策となる「エア漏れ診断」や「コンプレッサーの補修工事」などに対応しております。

工場エアの省エネ対策に関するお悩み等ございましたらお気軽にお問い合わせください。